全文字数:2770字 阅读时间:4分钟

模具通常是指在工业生产中通过注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等工艺得到所需产品的各种工具。简而言之,模具是用来制作成型物品的工具,主要通过改变所用成型材料的物理状态以实现对物品外形的加工制造。在现代工业中使用模具进行批量生产的制件具有高效率、高一致性、低耗能性、精度和复杂程度较高等优点,在军工制造、电子制造、汽车制造、建材加工、医疗用品制造、航空航天、轻工和能源等行业中有超过60%-80%的零部件都需要依靠模具加工成型,因此模具也被称为“工业之母”。

不同分类标准下模具产品呈多样性发展

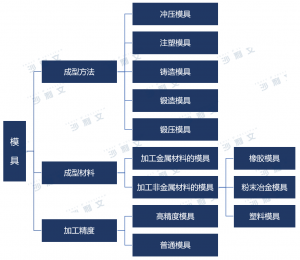

根据成型方法的不同,模具可分为冲压模具、注塑模具、铸造模具、锻造模具和锻压模具等类型;根据成型材料的不同,模具可分为加工金属材料的模具和加工非金属材料的模具(如橡胶模具、粉末冶金模具和塑料模具等)两类;根据加工精度的不同,模具还可分为高精度模具和普通模具。其中在制造业中应用最为广泛的是冲压模具、铸造模具、锻压模具、橡胶模具和塑料模具这五种类型。

模具分类

来源:头豹研究院绘制

▲冲压模具:冲压模具是利用冲压加工工艺,将金属或非金属材质的材料加工成零件或零件半成品的一种特殊工艺装备。冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。▲铸造模具:铸造模具是指在铸造成型工艺中,用以加工制造成型铸件时所需使用的模具,其工艺流程为预先使用容易成型的材料制成零件的结构形状,将其放入砂型中,使得砂型中形成一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成所需零件。铸造模具是铸造生产中最重要的工艺装备之一,对铸件质量的影响较大。▲锻压模具:锻压是锻造和冲压的合称,是利用锻压机械的锤头、砧块、冲头或通过模具对坯料施加压力,使之产生塑性变形,从而获得所需形状和尺寸的制件的成形加工方法。锻压模具即在这一加工工艺中使坯料成形为模锻件的工具。▲橡胶模具:橡胶模具又称为橡胶压模、橡胶硫化模,是一种用于压制橡胶产品的金属模型,一般是以钢材为原材料按图纸要求经机械加工而制得,并经热处理以提高其硬度及耐磨性。

▲塑料模具:塑料模具是在塑料成型工艺中所需使用的模具,其工艺流程为通过压塑、挤塑、注塑、吹塑和低发泡成型等加工工艺将塑料原材料加工成所需零件,其特点是可加工不同形状、不同尺寸的系列塑件并且可赋予塑料制品完整的构型和精确的尺寸。由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构繁简不一,因此塑料模具的种类和结构也是多种多样的。

多场景应用为模具制造市场提供更大发展空间

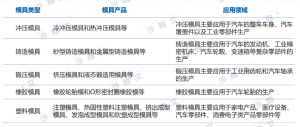

随着中国改革开放的不断深入,中国模具制造行业获得了丰富的技术和经验积累,模具产品也被不断地应用到下游的各行各业之中。其中,冲压模具、铸造模具、锻压模具、橡胶模具和塑料模具在汽车行业、家电行业和消费电子类行业中应用最为广泛且其应用领域仍在不断地拓展延伸,其应用情况如下图所示:

五大主要模具类型应用场景

来源:头豹研究院绘制

消费类电子产品、汽车和家电产品绝大部分零部件都依赖模具的注塑成型。伴随着消费者需求的改变,上述模具主要下游行业逐步向智能化、个性化和轻量化方向发展,产品更新迭代速度也明显加快,因此更多的模具产品将会被应用于研制新产品,为模具制造行业的快速发展提供了较大的潜在需求。

汽车、通信和电子等领域需求增长带动市场规模的扩大

经过几十年的稳步发展,中国的模具制造行业取得了长足的进步。得益于国民经济的快速发展、人民收入水平的提高以及中国居民对消费品的需求快速提升,汽车、通信、电子和家电等制造业提高了对模具的需求,使得中国模具制造行业的市场规模不断扩大,模具制造企业的主营业务收入增长迅速。根据头豹研究院数据显示,中国模具销售总额已经从2014年1,635.5亿元增长到2018年的2,152.1亿元,年复合增长率达到7.1%,呈现出稳定增长的趋势。此外中国政府出台了一系列政策措施以支持模具制造行业的发展,如《外商投资产业指导目录(2015年修订)》、《产业结构调整指导目录(2011年本)(2013修正)》、《重大技术装备自主创新指导目录(2012年版)》等相关政策都明确提出,要将“大型、精密模具”和“非金属制品精密模具”等列为鼓励性发展产业。这一系列鼓励政策的提出使得中国模具制造产业布局结构和组织结构得到全面优化,自主创新能力、创意设计和综合服务能力得到大幅提高。因此,头豹研究院预计中国模具制造行业在未来将继续保持快速增长的趋势。

中国模具制造行业市场规模(以销售额计),2014-2023年预测

来源:tbTEAM软件采编,头豹研究院数据中心编制

标准化程度较低,行业发展受到一定限制

模具制造行业属于工业产业,因此对于标准化的制定极为重要。模具行业标准化主要包括模具标准件的生产、应用以及模具技术标准的制订和执行、贯彻和推广等工作。在日本、美国、德国等模具制造行业发达国家,模具的标准化工作已有近100年的历史,模具标准的制订、模具标准件的生产与供应,已形成了完善的体系。中国模具制造行业由于起步较晚,宣传和推广工作力度小,因此与发达国家相比,中国模具制造在标准化水平较落后,模具标准件品种规格少、供应不及时等问题长期存在,模具标准件使用覆盖率不高。中国于1983年成立了“全国模具标准化技术委员会”,模具制造行业的相关标准化工作才开始进行。近年来虽然由于外资企业的介入,模具制造行业标准化程度已有较大提高,但与国际水平相比仍存在一定差距,模具制造标准化程度较低在一定程度上制约了中国模具制造行业的发展。

下游市场需求推动模具产品趋向大型化和精密化

伴随着中国模具制造技术进步的步伐加快,中国的模具制造行业将向大型化和精密化的方向发展。一方面,由于下游行业对模具产品的需求日趋旺盛,导致模具产品趋向大型化,新型多功能大型复合模具除了冲压成型零件外,还担负叠压、攻丝、铆接和锁紧等组装任务,模具加工零部件的生产效率将进一步得到提高;另一方面,下游行业如电子信息产业、医学行业的迅猛发展使得其零部件日趋微型化及精密化,部分模具加工的精度公差要求在1微米以下,精密化程度高的零部件产品给相关模具的加工提出了更高的要求。据头豹研究院数据显示,模具制造行业技术发展和转型升级中需要的大型化、精密化的中高档模具在模具总量中的比例已达到60%,由此可见中国模具制造行业在未来将趋向大型化和精密化方向发展。

伴随着科技的发展,先进的数控机床和计算机软件在模具制造过程中的应用越来越广泛,可覆盖模具的设计、开发和生产等环节,信息化、数字化技术的应用已成为中国模具制造行业发展的一大趋势。模具制造业将根据下游行业需求,迅速收集资源信息,对模具产品信息、工艺信息和资源信息进行分析、规划和重组,快速生产出能达到下游应用行业要求的产品,从而引领数字工业的发展潮流。