全文字数:3953字,精读时间:6分钟

本文援引于报告《2021年卡脖子系列:中国光刻胶行业产业链分析》,首发于头豹科技创新网(www.leadleo.com)。

头豹科技创新网内容覆盖全行业、深入垂直领域,行业报告每日更新;政策图录、数据工具助您轻松了解市场动态;智能关键词轻松搜索,直奔行业热点内容。

诚挚欢迎各界精英交流合作,头豹承接行业研究、市场调研、产业规划、企业研究、商业计划、战略规划等业务,您可发送邮件或来电咨询。

客服邮箱:CS@leadleo.com 咨询热线:400-072-5588

中国光刻胶遭“断供”,国产替代迎来良好契机

2021年2月,日本福岛东部海域发生7.3级地震,导致全球光刻胶市占率在13%以上的信越化学的光刻胶产线停产,至今尚未完全恢复生产。由于光刻胶的保质期很短,通常只有6个月左右甚至更短的时间,因此芯片厂商无法通过贮存大量光刻胶抵御光刻胶停产或断供的风险。受此影响,中国大陆多家晶圆厂KrF光刻胶供应紧张,部分中小晶圆厂KrF 光刻胶甚至出现断供问题,由此可能导致晶圆厂生产经营活动停滞,蒙受巨大的经济损失。中国光刻胶企业深知此事的重要性,正在加速光刻胶国产化的进程,目前南大光电研制KrF光刻胶取得了认证突破,或将实现量产。未来数年内,中国光刻胶或将摆脱被“卡脖子”风险。

中国光刻胶国产替代具有重要战略意义

全球光刻胶行业呈现寡头垄断格局,日本光刻胶企业领跑,日本 JSR、东京应化、信越化学、富士电子材料四家企业市占率高达72%。中国大陆企业份额不足10%,且国内供应以PCB光刻胶为主,占到90%。目前中国光刻胶国产化程度很低,80%以上依赖进口,半导体光刻胶和LCD光刻胶几乎全靠进口,而能自产的PCB光刻胶的生产原料也依赖进口。在国际博弈中,光刻胶是我国半导体产业最大软肋之一,无法自产会使本土产业受制于人,容易被“卡脖子”。

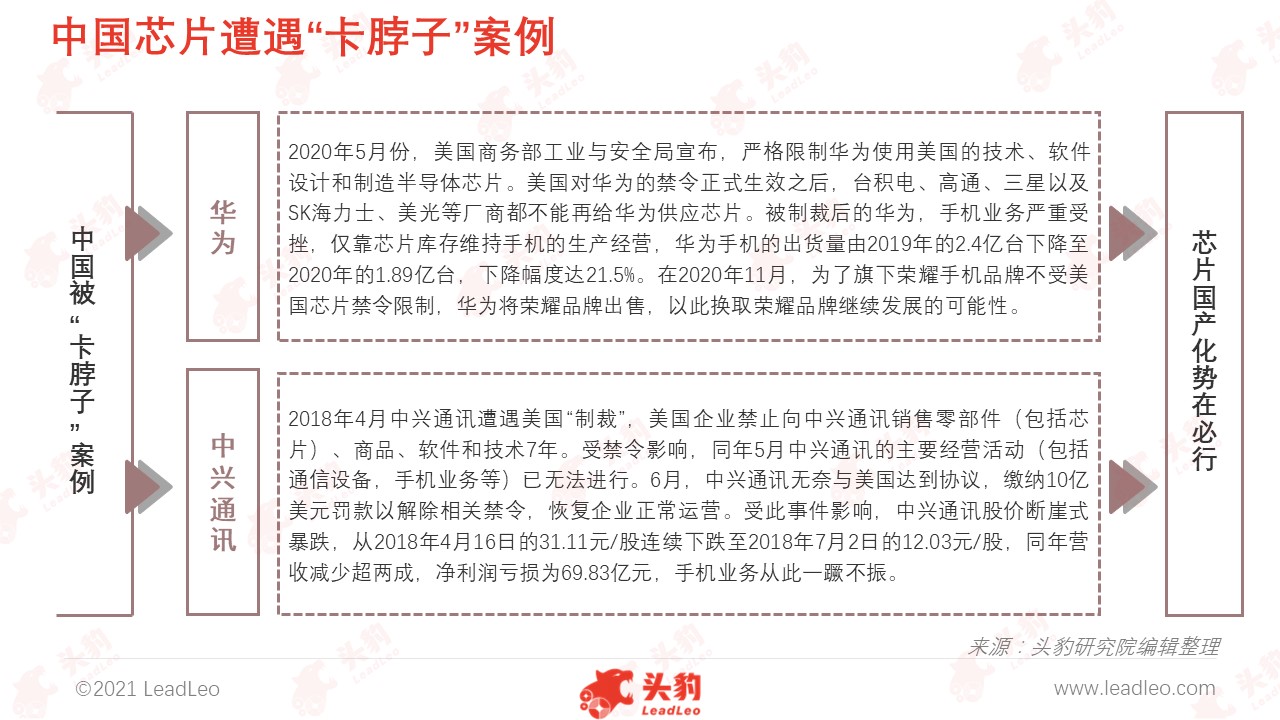

当前中美贸易战和全球科技竞争日趋激烈的背景下,相关技术管制会愈发增多,芯片技术不实现自主可控而完全依赖国外进口,虽然短期内能够实现发展,但根基薄弱,没有自主可控技术储备终将面临”断粮”与“卡脖子”风险。华为与中兴事件表明,中国企业在科技领域唯有充分实现芯片供应链的自主可控方能应对国际形势突变形成的危机,中国唯有发展自主技术才能抵御海外突然技术禁运带来的风险。

中国光刻胶整体国产化率较低,光刻胶的关键原材料及生产设备依赖进口

全球光刻胶的核心技术基本被日本和美国企业掌握。一方面,中国光刻胶关键原材料和生产设备主要依赖进口,对外依存度大。另一方面,中国光刻胶制造商起步晚,缺乏技术积累,市场竞争力弱,与海外先进水平相比有10-15年的差距。

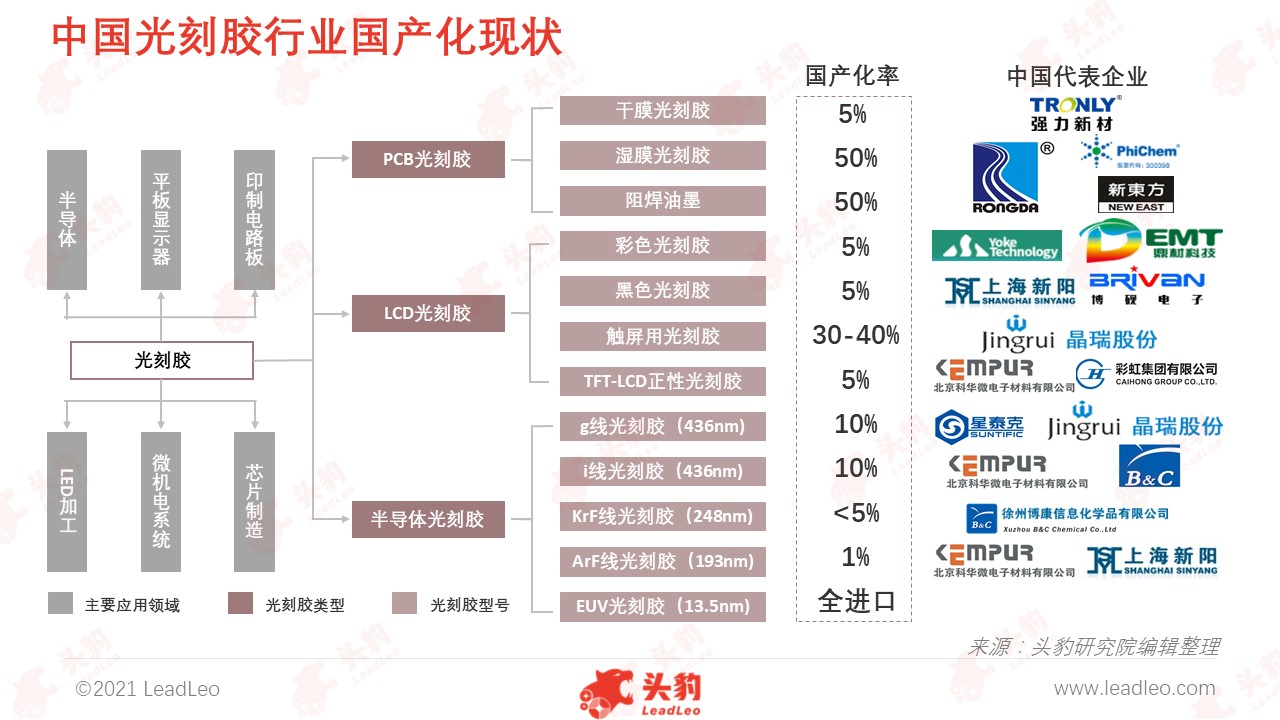

由于半导体光刻胶技术难度最高,2020年中国在该领域的整体国产化率最低,约5%,其中g线和i线光刻胶约10%,高端的KrF、ArF和EUV光刻胶几乎全部进口,在中国的半导体光刻胶生产企业中71%为外资企业。LCD光刻胶的技术难度次之,2020年中国LCD光刻胶整体国产化率约15%,其中触屏用光刻胶约30-40%,彩色和黑色光刻胶以及TFT正性光刻胶约5%,在中国的LCD光刻胶生产企业中仅35%为本土企业。PCB光刻胶的生产技术难度最小,而且中国企业在该领域布局较早,因此国产化率最高,整体达30%以上,在中国PCB光刻胶生产企业中本土企业高达61%。

光刻胶产业链从上游的基础化工行业一直到下游产品消费终端,环环相扣

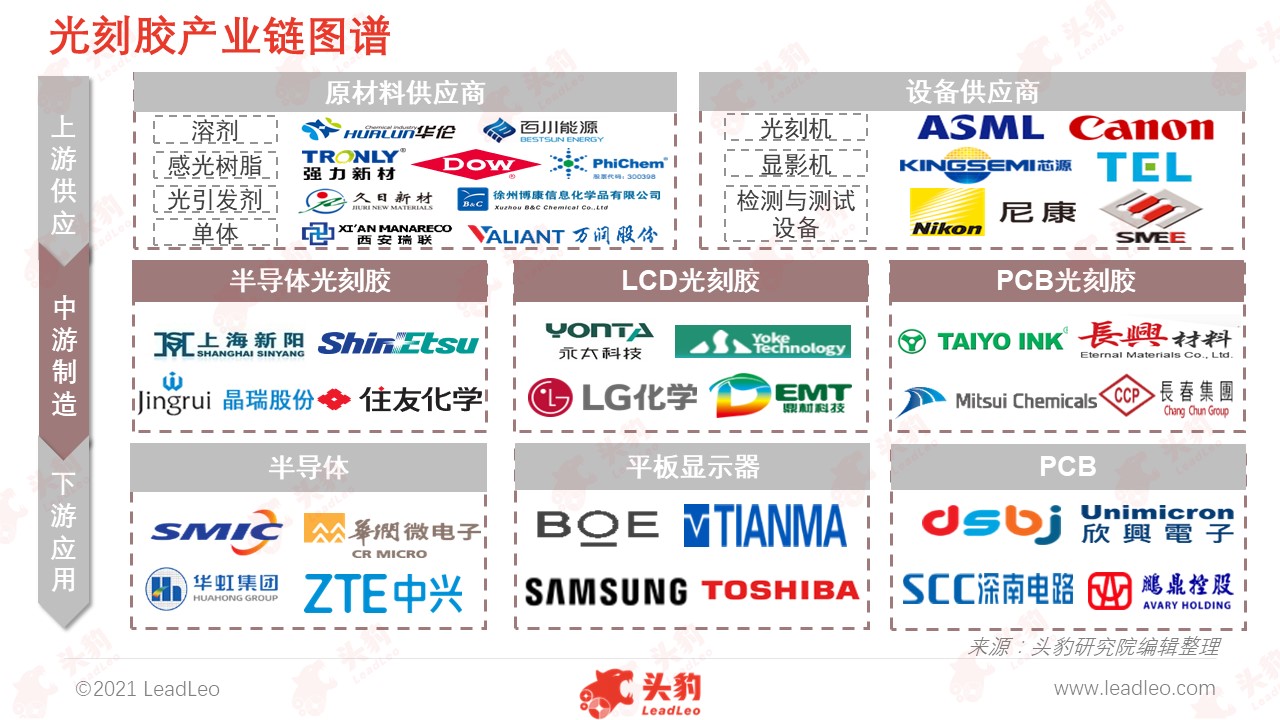

中国光刻胶行业产业链由上至下可分为上游主体原材料供应商和设备供应商,中游主体光刻胶制造商及下游应用终端领域,从上游的基础化工行业一直到下游电子产品消费终端,环环相扣。由于上游产品质量对最终产品性能影响重大,常采用认证采购的模式,上游供应商和下游采购商通常会形成比较稳固的合作模式。光刻胶上游原材料包括感光树脂、单体、光引发剂及添加助剂等以及设备包括光刻机、显影机和检测与测试设备等,中国由于在原材料和设备方面起步较晚,技术水平较低,行业基本被海外企业垄断,自给能力不足。按照应用领域的不同,中游分为PCB光刻胶、面板光刻胶和半导体光刻胶的制备,其中半导体光刻胶的技术难度要求最高,行业主要被日本企业垄断。 产业链下游是半导体光刻胶、平板显示器,PCB的终端应用。

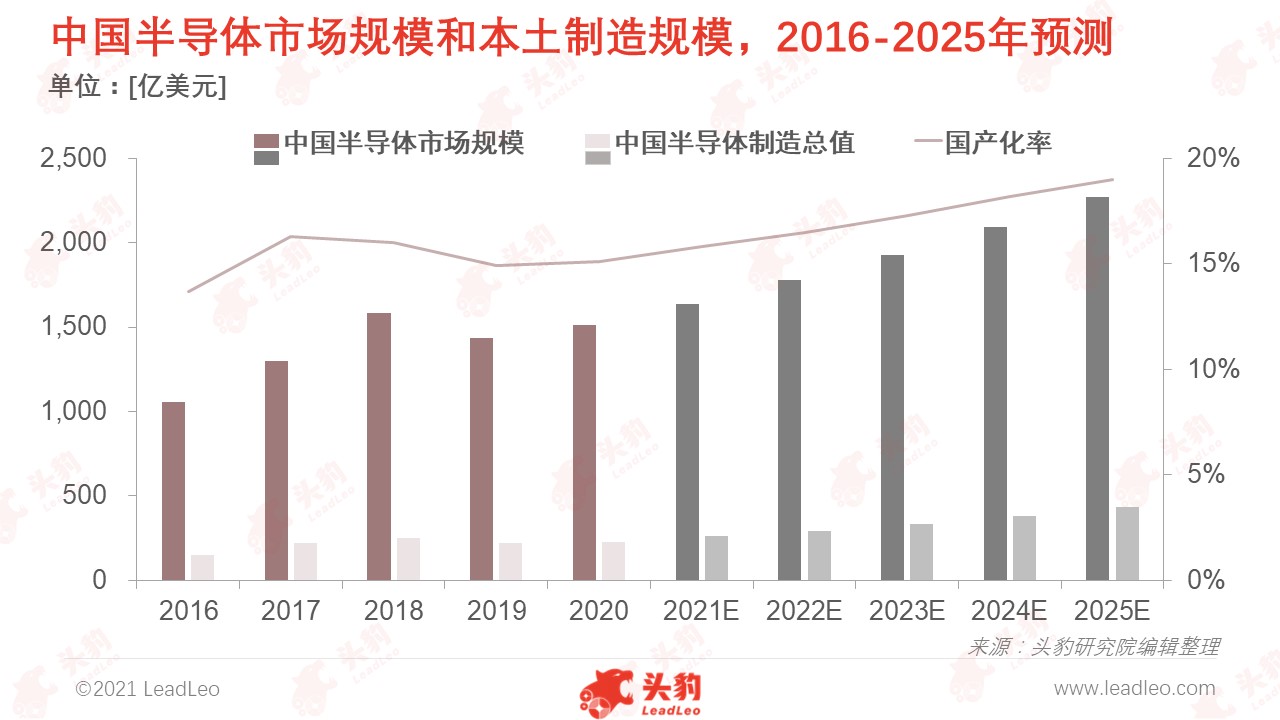

全球半导体制造重心向中国转移,中国半导体市场迅速发展,国产化率稳步上升

英特尔、三星等国际知名企业陆续在中国大陆地区投资半导体生产线,同时在集成电路产业投资基金的引导下,中国大陆集成电路生产线建设热情高涨,密集的集成电路产线投资,推动中国半导体市场迅速扩张。根据IC Insights发布的数据,中国半导体市场规模由2016年的1,057亿美元增长至2020年的1,511亿美元,中国半导体制造本土制造总额由2016年的152亿美元增长至2020年的227亿美元,约占中国半导体市场规模的15%,这其中包括IDM厂以及Foundry代工。预计未来受国产替代加速、政策扶持、企业优惠补贴等利好因素,中国半导体市场规模与本土制造总额将持续增长,在2025年中国半导体市场规模达2,274亿美元,国产化率约为19%。

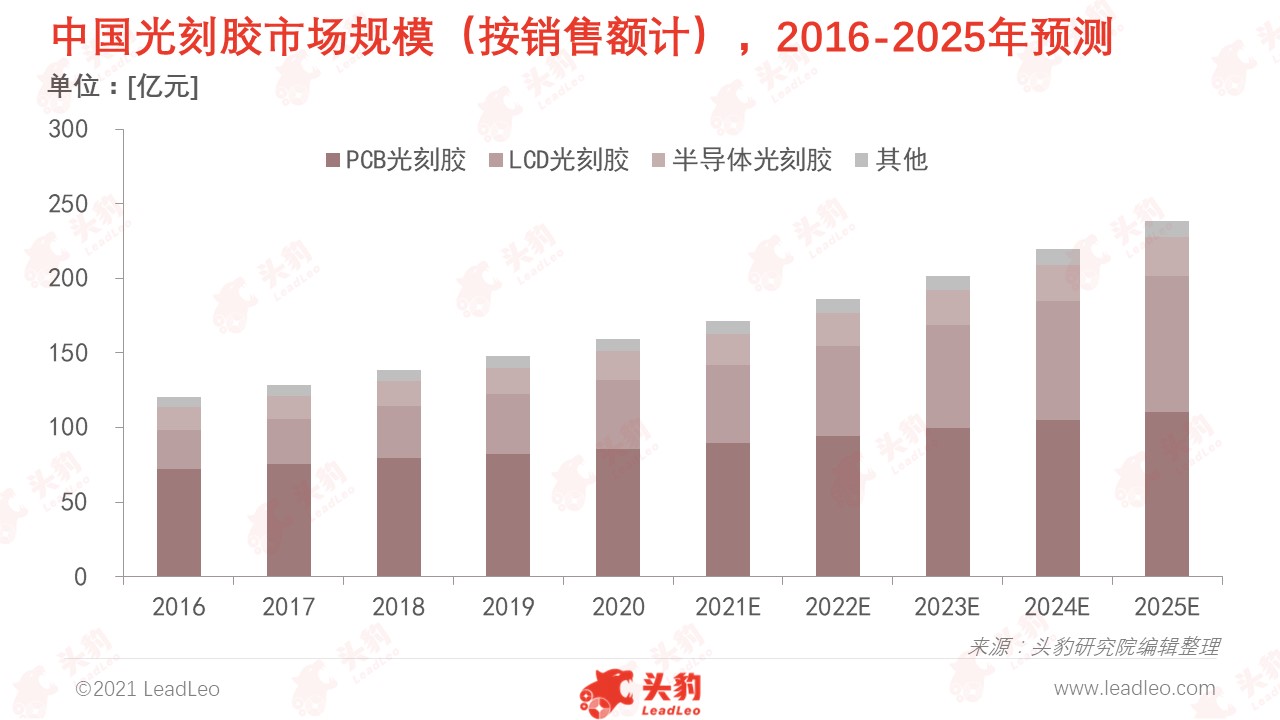

受益于政策红利及下游产业东移,中国光刻胶市场规模保持稳步增长趋势

在全球高新技术快速发展的背景下,中国政府高度重视半导体、平板显示器及PCB行业发展。随着全球半导体、LCD和PCB产业中心向中国大陆转移,以及在中国一系列红利政策带动下,中国半导体、平板显示及PCB行业发展势头良好。作为半导体、平板显示及PCB行业制造环节中的关键材料,各领域的光刻胶的市场需求得到快速释放,中国光刻胶市场规模稳步增长。中国光刻胶市场规模由2016年的120.4亿元增长至2020年的159.4亿元,年均复合增长率达7.3%,其中LCD光刻胶的市场规模增速最快,期间年均复合增长率达15%。

受益于中国红利政策(如十四五规划、中国制造2025)的扶持,中国本土光刻胶制造商积极提升光刻胶产品技术水平和研发能力,推进光刻胶国产化进程。未来,中国更多的企业(目前仅南大光电)有望突破高端光刻胶产品的技术壁垒,带动中国光刻胶产量进一步提升。除此之外,在中国5G应用规模持续扩大和“中国制造2025”持续深化发展的背景下,行业下游应用终端领域对光刻胶的需求有望持续增长,从而推动中国光刻胶市场规模稳步增长。预计到2025年,中国光刻胶市场规模达239.6亿元,2020至2025年期间年均复合增长率达8.4%。

深度解读:光刻胶行业有哪些壁垒中国需要攻克?

光刻胶行业资金壁垒高,中国光刻胶企业发展在技术和设备引进受限。光刻胶的研发需要有配套的光刻机,由于《瓦森纳协定》限制了中国从海外先进国家及地区(如日本、欧洲等)引起高新科技的技术和设备,中国大陆企业从未购买过先进的光刻机,只能购买比较落后,甚至已经淘汰的光刻机,但是即便是即将被淘汰的光刻机,其价格也是想当昂贵,如2020年晶瑞股份斥资7,500万元人民币向韩国的SK海力士购买了2013年以前量产的即将被淘汰的二手光刻机,该光刻机的制造能力仅能达到36.5nm级别的工艺,当时最先进的光刻机的工艺已达到5nm。其次,光刻胶的研发需要高质量的人才团队,如一个30人左右有足够经验的光刻胶专家团队,在ArF光刻胶领域从研发阶段到通过客户验证,至少需要2亿资金以及4年的时间成本,高企的资金壁垒、时间成本及技术、设备限制阻挡着中小企业进入该行业。

光刻胶行业的客户壁垒:客户粘性高。当光刻胶达到要求的技术水平后,企业需要与下游客户联系,进行产品测试,这个检测、验证的过程一般长达2-3年,测试验证成本高。由于光刻胶对下游产品的品质起决定性的作用,非特殊原因,下游客户不会轻易更换合作厂商,因此光刻胶厂商与客户一旦合作,便会形成长期的供应关系。光刻胶只有在应用过程中才能发现并解决问题,从而不断提升其技术、工艺与产品水平,否则只能一直停留在实验室的研发、测试阶段。中国作为光刻胶领域的追赶者,相关技术及原材料的基础薄弱,厂商在寻找甘作“小白鼠”的下游客户有着较大的难度。

光刻胶行业的技术壁垒:

(1) 配方技术。由于光刻胶的下游用户是IC芯片和显示面板制造商,不同的客户会有不同的应用需求,同一个客户也有不同的光刻应用需求,一般一块半导体芯片在制造过程中需要进行10-50道光刻过程,由于基板不同,分辨率要求不同、刻蚀方式不同等,不同的光刻过程对光刻胶的具体要求也不一样,即时类似的光刻过程,不同的厂商也会有不同的要求。针对以上不同的应用需求,光刻胶的品种非常多,这些差异主要通过调整光刻胶的配方来实现。因此,通过调整光刻胶的配方,满足差异化的应用需求,是光刻胶制造商最核心的技术;

(2) 质量控制技术。由于用户对光刻胶的稳定性、一致性要求高,包括不同批次的一致性,通常希望对感光灵敏度、膜厚的一致性保持在较高水平,因此,光刻胶生产商不仅仅要配置齐全的测试仪器,还需要建立一套严格的QA体系以保证产品的质量稳定;

(3) 原材料技术。光刻胶是一种经过严格设计的复杂、精密的配方产品,由成膜剂、光引发剂、溶剂和添加剂等不同性质的原料,通过不同的排列组合,经过复杂、精密的加工工艺而制成。因此,光刻胶原材料的品质对光刻胶的质量起关键作用,目前中国光刻胶原材料主要还是依赖进口,能否掌握原材料的核心工艺技术直接决定了中国能否突破光刻胶的技术壁垒。

重点关注企业

通过深度研究中国光刻胶产业的优质企业,头豹建议重点关注南大光电、彤程新材、上海新阳。